碳酸钙为什么要进行表面改性?

改善相容性

通过表面改性,增大碳酸钙与有机体的界面相容性及亲和性,提高其与橡胶或塑料等复合材料的产品性能。

例:用钛酸酯偶联剂处理后的碳酸钙,与聚合物分子有较好的相容性,可显著提高热塑料复合材料等的力学性能,如冲击强度、拉伸强度、弯曲强度以及伸长率等。

提高分散性

超细化是提升碳酸钙品质的重要途径,但碳酸钙的粒径越小,表面能越高,吸附作用越强,团聚现象越严重。

通过表面改性,可使改性剂定向吸附在碳酸钙表面,使其表面具有电荷特性,不易团聚,从而在基体中实现良好的分散。

降低吸油值

经过表面改性后,分散度提高,颗粒间空隙减少,同时改性分子对碳酸钙表面的覆盖又使颗粒内的空隙减小,改变了碳酸钙的表面性能,使其表面极性减弱,颗粒间摩擦力变小,堆积得更加紧密,吸油值减小。

拓宽高端应用市场

通过表面改性,碳酸钙亲和性良好,吸油值降低,可更好地应用于塑料、涂料、橡胶、造纸、密封胶、透气膜等高端领域,提高产品品质,进一步降低生产成本。

提高产品附加值

普通碳酸钙产能过剩,产品低价竞争激烈。经表面改性后的碳酸钙,使用效果显著提升,用户体验好,产品价格随之增加。

赋予更多功能特性

表面包覆二氧化硅的碳酸钙,可部分代替白炭黑及补充白炭黑在某些性能上的不足;表面包覆金属的轻质碳酸钙,可提高橡胶制品的某些特殊性能;表面包覆二氧化钛的碳酸钙复合材料,可在一定程度上可替代钛白粉;用磷酸盐、铝酸盐、硅酸盐或钡盐等处理,可制备耐酸型碳酸钙。

改性工艺概述

表面改性对改善粉体的性能,提高其实用价值和开拓应用领域的发展具有重要的实际意义。

在塑料、橡胶、胶黏剂等高分子材料及复合材料中,非金属粉体填料,如碳酸钙、高岭土、滑石、石英、硅灰石、石棉、氢氧化镁、氢氧化铝等,必须对填料表面进行改性,增强其与基质的相容性、分散性和机械强度及综合性能。

表面改性是填料由一般增量填料变为功能性填料所必要的加工手段之一,也是矿物填料表面改性主要的目的。矿物填料表面改性主要作用包括分散作用、降黏作用、增填作用、界面力学作用。最常用改性方法主要有表面化学改性法、包覆改性法、机械力化学 改性法。涉及研究内容主要包括改性机理、改性剂、改性工艺与设备、过程控制、产品检测评价等。

基本工艺条件

改性的目的、方法、改性剂不同,工艺设备也不同,但改性的基本原则是以最少的包覆材料或成本,取得最高包覆率或改性效果。

表面改性工艺要满足改性剂的应用要求或应用条件,对改性剂分散性好,能实现改性剂在粉体表面均匀牢固包覆,工艺参数可控性好,产品质量稳定。

- 改性剂采用稀释、乳化、喷雾添加等措施提高分散度,最好与粉体连续给料联动的连续喷雾或滴加;

- 改性剂和物料的精密计量与均匀添加和给料,保证二者配比率的瞬时精确度;

- 系统温度与时间的调控要满足改性机理或改性剂对工艺条件的要求,保证改性反应或包覆的充分性;

- 设备操作条件佳;

- 其它因素,如辅助配套设备打散机或分级机的使用,环境因素(温度、湿度)等。

表面改性设备性能的优劣,关键在于其操作特性

能使物料及改性剂充分均匀接触,并呈良好分散状态,以达到均匀的单分子吸附,减少改性剂用量

反应温度和时间有一定的可调性,使反应在最佳温度和时间下进行,以达到良好的表面化学改性效果

能耗和磨耗低,操作环境好

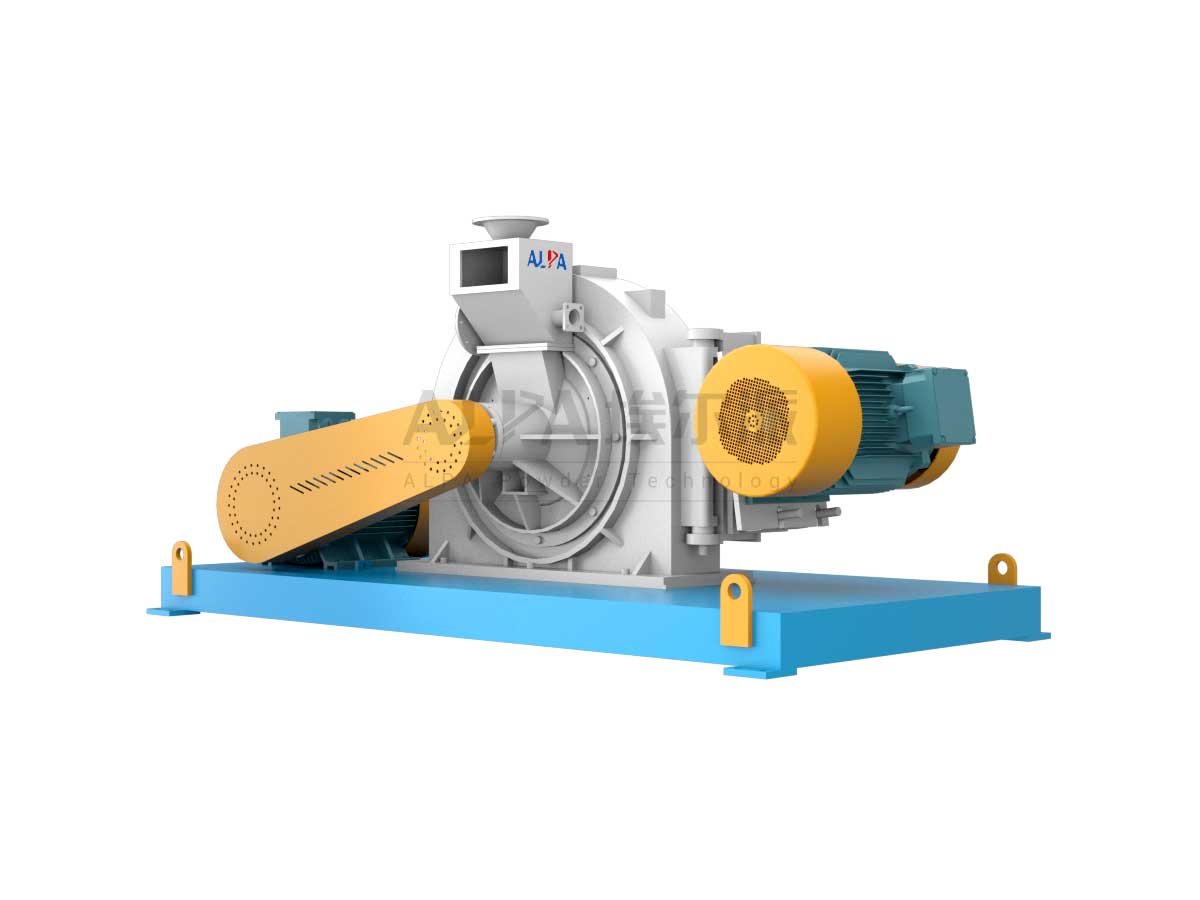

01 涡流磨改性工艺

原理及特点:采用锥形的转子和定子,转子和定子的间隙可调整;转子线速度可达120米/秒;物料在转子与定子之间高速冲击、剪切和摩擦完成包覆过程。

功率范围:22kW~110kW

最大产量:4t/h

优点:

- 大风量,利用设备高速旋转产生的涡流,充分分散,包覆率高,无死区;

- 可调式粉碎装置,适合325~3000目粉体的包覆改性,适应粒度范围广;

- 外置加热装置,温度可控,产品稳定;

- 精确计量喷雾装置,实现自动化,改性剂用量少;

- 可通过外置引风机控制包覆时间,适应不同改性剂的包覆。

技术参数

属性/型号 | RTM-300 | RTM-400 | RTM-500 | RTM-750 | RTM-1000 |

粒度 | D97:10μm | D97:10μm | D97:10μm | D97:10μm | D97:10μm |

产量 | 500kg/h | 900kg/h | 1500kg/h | 2000-2500kg/h | 4000kg/h |

功率 | 22kW | 37kW | 45kW | 75kW | 110kW |

02 ULM-C系列转子磨改性工艺

原理及特点:设备高速运行时,带动了强大的空气流,让团聚粉体颗粒停留在设备内部定子里面,定子设计为特殊凹槽状。风压和风速形成强大的涡旋,会产生剪切力、摩擦力、离心力,迅速将物料搓开成单颗粒还原到原始粒径或者天然晶型颗粒。

最大产量:4.5t/h

优点:

- 集干燥和粉碎功能一体化,效率高,运行成本低;

- 可承受400℃高温进入,轴承采用隔热设计;

- 研磨块和研磨内衬可以更换,可根据不同物料选择不同材质的研磨块;

- 可选择内置分级轮,粗颗粒物料在磨机内循环研磨;

- 可外接加热空气,同时实现干燥、打散功能,粉碎打散区在高速转子的作用下,物料与热风充分接触,热交换面积大,水分有效带走,更高效率的利用热源,比传统干燥节能30%-50%。

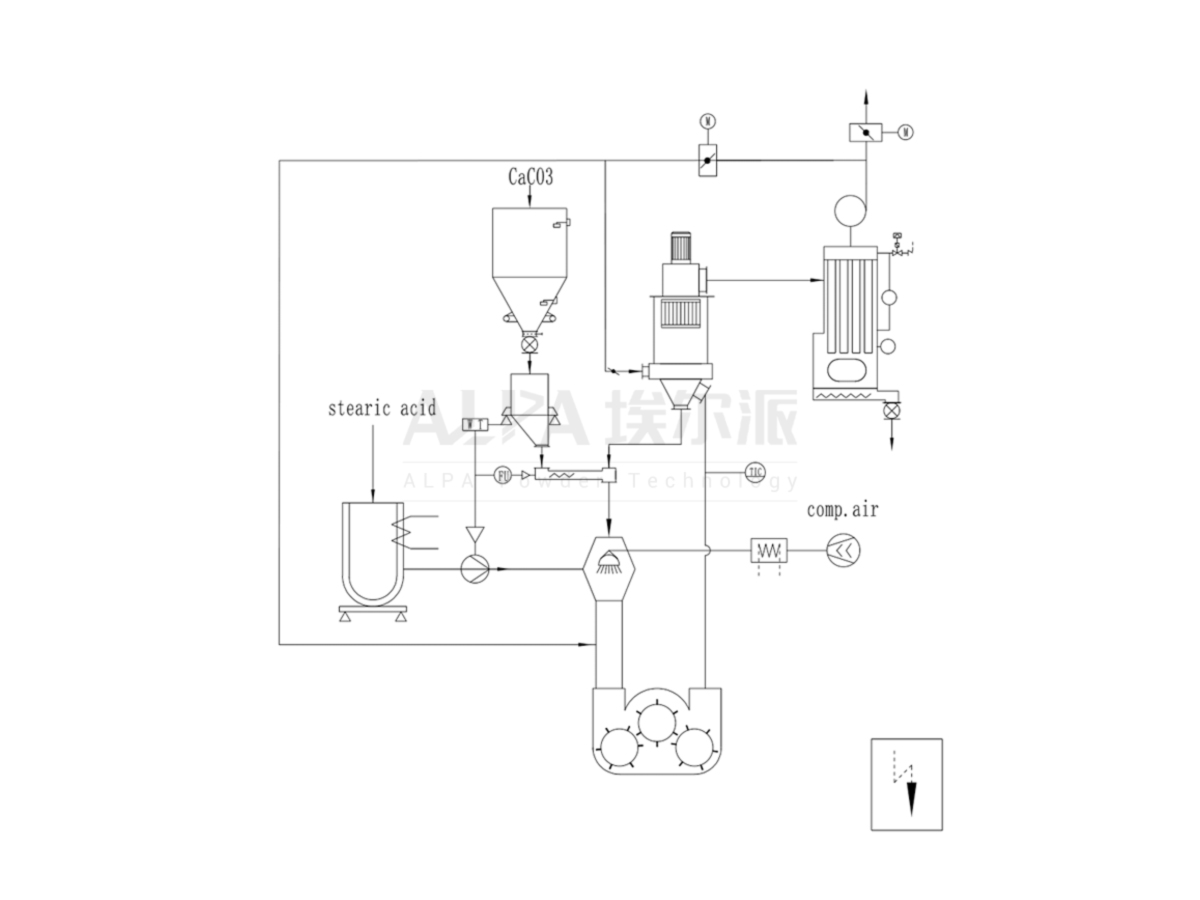

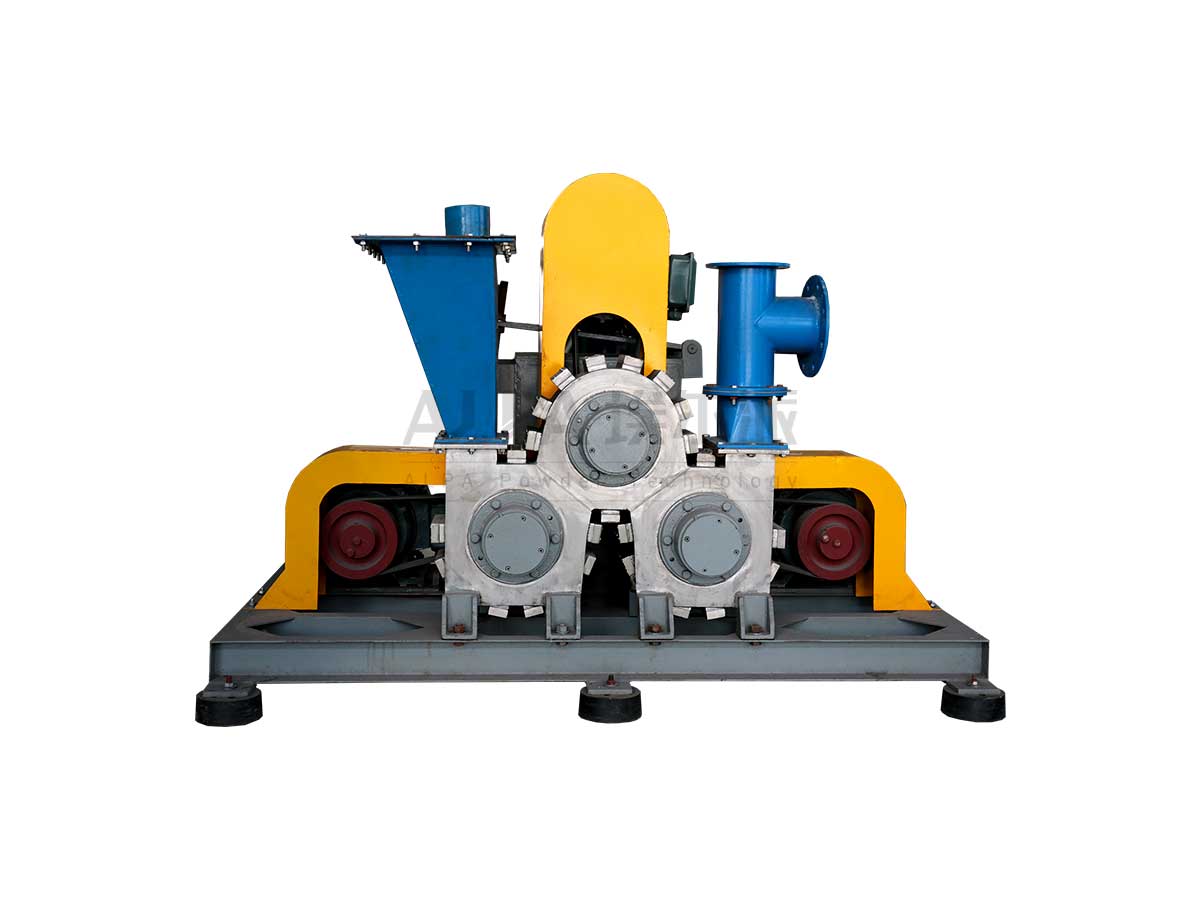

03 三辊磨改性工艺

原理及特点:通过3个转子的相对运动来改变气旋涡流等作用实现对粉体表面包覆。不需加热装置,投资省,运行成本低。

功率范围:11kW~225kW

最大产量:6t/h

优点:

- 工艺成熟,投资省,适合硬脂酸类的包覆改性。自摩擦生热,附属设备少;

- 适合325~1250目粉体的改性。

缺点:

- 风量小,分散性差,特别是细粉,改性剂的用量较多;

- 自摩擦生热容易受环境因素影响,改性温度控制性差;

- 有死区,包覆率低。

技术参数

属性/型号 | SG200 | SG3/300 | SG3/600 | SG3/900 |

D97:10μm | 150kg/h | 1.5t/h | 3t/h | 6t/h |

功率 | 11kW | 55.5kW | 111kW | 225kW |

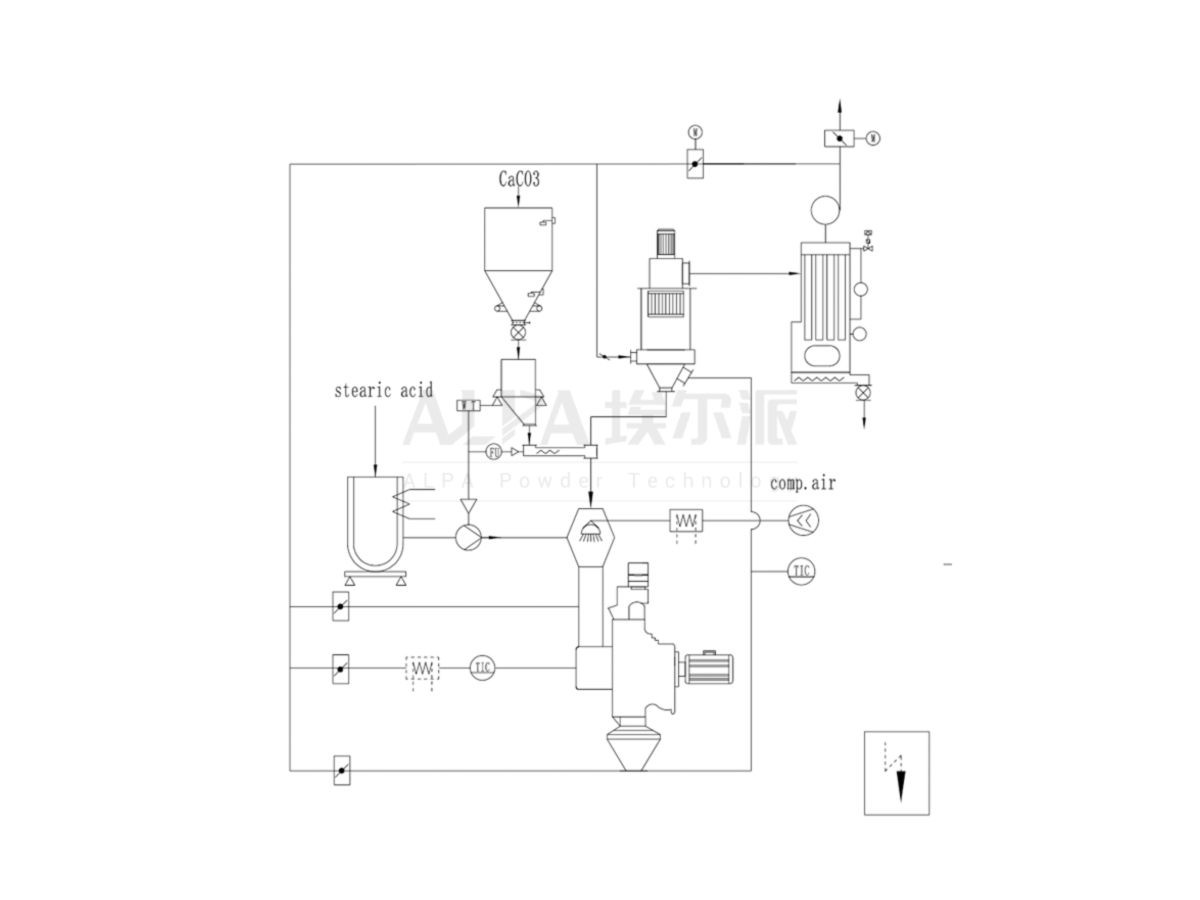

04 针盘磨改性工艺

原理及特点:两个转子相对运动,线速度高达200米/秒以上。高速冲击、剪切和摩擦导致物料充分分散和温度急剧上升,满足颗粒包覆的需要。

粒度范围:D97:5μm~15μm

最大产量:7.2t/h

优点:

- 适用范围广,对各种无机矿物粉均可达到理想的活化效果;

- 改性剂和物料的精密计量与均匀添加,保证二者配比率的瞬时精确度,实现改性剂在粉体表面均匀牢固包覆,工艺参数可控性好,产品质量稳定;

- 粉体经过改性后具有分散作用、降黏作用、增填作用、界面力学作用等多种功能;

- 对塑料、橡胶、胶黏剂等高分子材料及复合材料表面进行改性,增强其与基质的相容性、分散性和机械强度及综合性能;

- 整个系统操作方便,自动化程度高,高效率,低成本。

技术参数

粒度/产量/型号 | CUM-P200 | CUM-P400 | CUM-P630 | CUM-P800 |

D97:5μm | 300kg/h | 700kg/h | 1800kg/h | 3000kg/h |

D97:10μm | 500kg/h | 1300kg/h | 3300kg/h | 5800kg/h |

D97:15μm | 600kg/h | 1600kg/h | 4000kg/h | 7200kg/h |

05 高速搅拌机改性工艺

原理及特点:间歇式批次工作。适于硅烷类等助剂对改性温度高,反应时间长的物料改性带有加热和定时装置,改性温度和时间可控。内衬可采用陶瓷材料,零金属污染。

优点:

- 带有加热和定时装置,改性温度和时间可控;

- 适用范围广,对各种无机矿物粉均可达到理想的活化效果;

- 通过均匀喂料和和改性剂的定量喂入的协调性来保障物料包覆的充分性;

- 系统温度与时间的调控,保证改性反应或包覆的充分性。

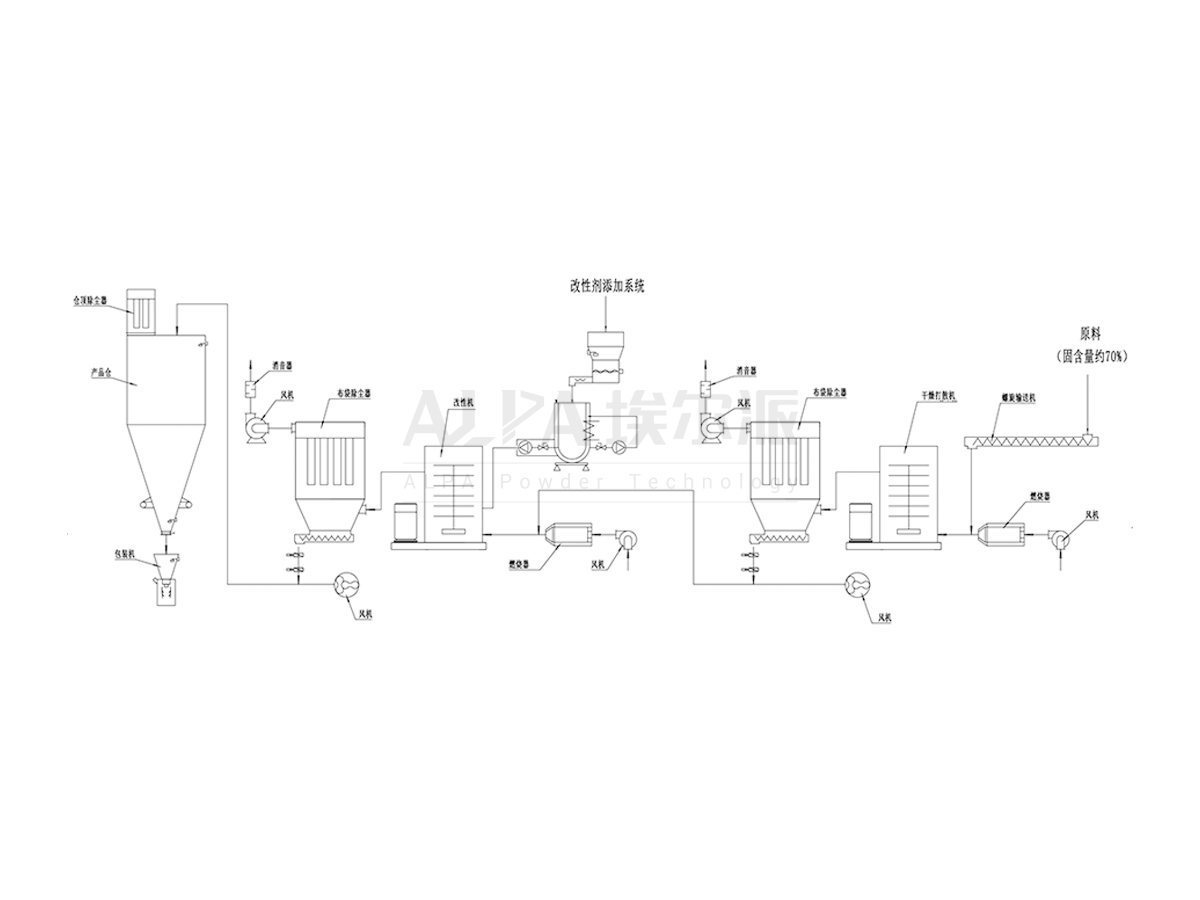

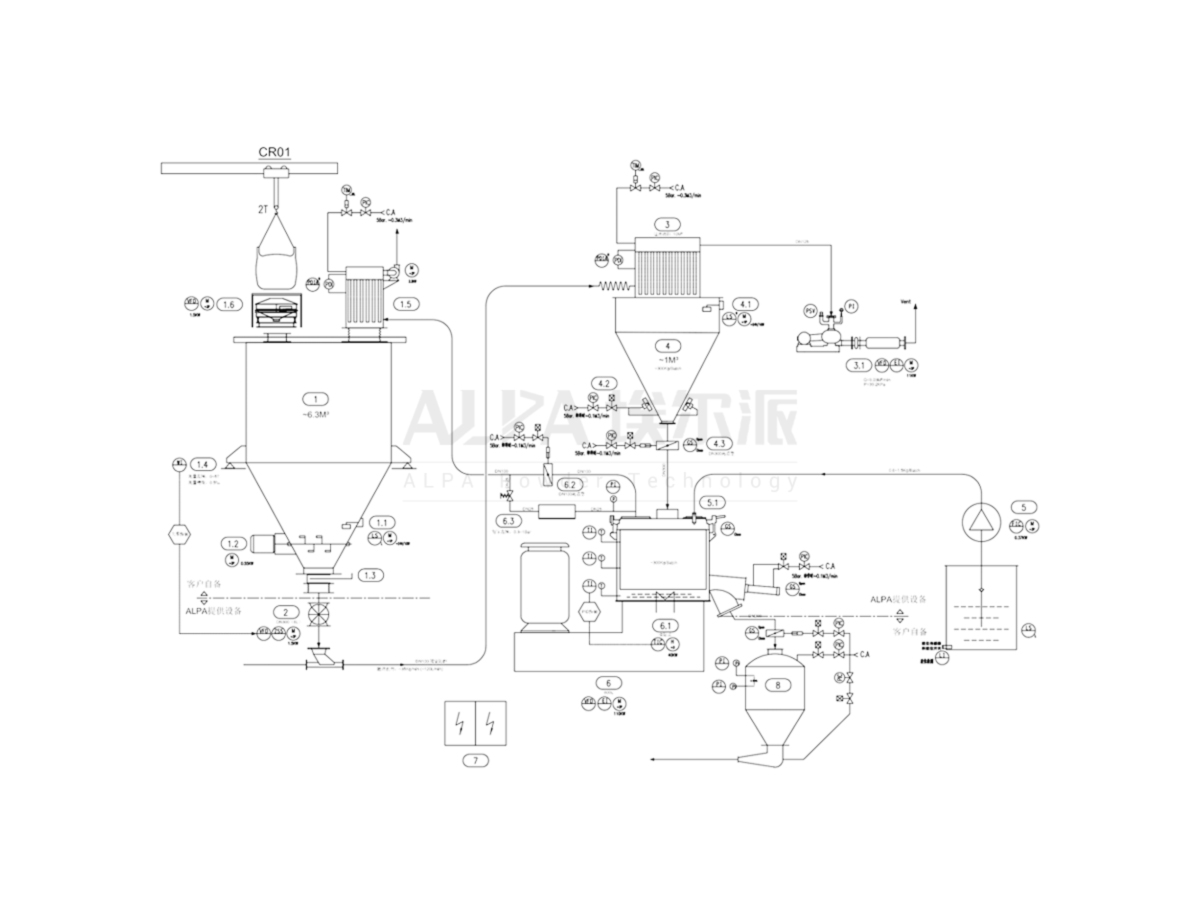

连续式改性生产工艺

连续式生产工艺通常在干法粉体制备工艺处理之后,大批量连续生产各种非金属矿物活性粉体,特别是用于塑料、橡胶、胶粘剂等高聚物基复合材料的无机填料和颜料。

连续式表面改性工艺是指连续加料和连续添加表面改性剂的工艺。因此,在连续式粉体表面改性工艺中,除了改性主机设备外,还有连续给料装置和给药(添加表面改性剂)装置。由于连续式改性工艺采用的生产设备不同于间歇性改性设备,可以大批量连续进行改性生产,满足大型企业的生产需要。

间歇式改性生产工艺

间歇式操作改性时间和温度可调性大,对不同改性剂和(复)配方的工艺适应性强,很适合中小批量粉体的表面化学改性,如偶联剂,特别是硅烷偶联剂改性。操作条件包括转速、温度、时间、填充率、改性剂加入方式等。

间歇式表面改性工艺是将计量好的粉体原料和一定量配置好的表面改性剂同时给入表面改性设备中,在一定温度下进行一定时间的表面改性处理,然后卸出处理好的物料,再加料进行下一批粉体的表面改性。通常与气流分级机配合使用,将改性过程中团聚颗粒分离出来,提高产品质量。

复合式改性生产工艺

复合式改性生产工艺是多种设备结合一体化改性生产的工艺,是在机械力作用或细磨、超细磨过程中添加表面改性剂,在粉体粒度减小的同时对颗粒进行表面化学包覆改性的工艺。该工艺结合连续式改性生产工艺和间歇式改性工艺的特点,具有改性剂涂覆均匀且牢固、可控性好、产品质量稳定等特点,常搭配解聚器或分级机使用。